Ingeniero Agrónomo Rafael Martínez del Departamento Técnico de Cerdos de Teknal.

Este articulo busca describir normas y recomendaciones técnicas aplicables a los granos luego de su cosecha hasta su transformación en un alimento balanceado.

Para reducir las pérdidas de calidad y de inocuidad debe comprenderse que los granos tienen dos enemigos principales: los hongos y los insectos. En consecuencia, todos los esfuerzos que se realicen durante el periodo poscosecha deben estar claramente orientados a prevenir el desarrollo de estos organismos perjudiciales para el granel.

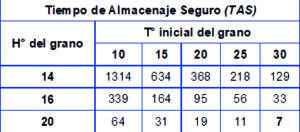

A su vez, la prevención efectiva de estos organismos se basa en el manejo de dos variables fundamentales: la temperatura y la humedad de los granos. Concretamente, el principio básico del almacenamiento es mantener los granos fríos y con una humedad cercana a la de recibo durante todo el período de almacenaje. Al reducirse la fuente de calor y de agua, los hongos y los insectos no pueden desarrollarse normalmente.

RECEPCIÓN DE MATERIAS PRIMAS

Siempre se debe respetar el número mínimo de muestras a extraer en cada situación, pues la muestra representa una fracción muy pequeña del total; de lo contrario, no se dispondrá de una muestra que sea representativa. Para el ejemplo típico de un camión con acoplado en el que se realizan 8 caladas, considérese que una calada está representando a 4 toneladas de grano.

TÉCNICA DE CUARTEO

Esta técnica consiste en recoger el material de diferentes puntos, en una cantidad superior a la necesaria para enviar al laboratorio para determinaciones físico-químicas y microbiológicas. Este material se distribuye en cuatro cuadrantes, previa homogenización, y se recoge el correspondiente a dos cuadrantes opuestos, que se vuelve a mezclar y a presentar como cuatro cuadrantes, procediéndose de la misma manera, hasta llegar a conseguir la cantidad de muestra necesaria.

ACONDICIONAMIENTO

Realizar en la planta de acopio las acciones necesarias para lograr condiciones de almacenamiento seguro para el grano y mejorar su calidad sanitaria. Ejemplo: pre limpieza, limpieza, secado, aireación, etc. Los granos sucios (impurezas, tierra, etc.) y los dañados físicamente son los más susceptibles de ser atacados por los insectos y plagas en general.

ALMACÉN EN SILOS

ALMACÉN EN SILOS

El objetivo del almacenamiento es mantener la calidad inicial de los granos, lograda en el campo, hasta su posterior utilización.

Es importante en todos los casos mantener la sanidad, limpieza, aireación y monitoreo. Estas cuatro condiciones son indispensables para una buena conservación de granos durante su almacenamiento.

La humedad del grano almacenado puede variar solo un 0,5 a 1% durante el proceso de aireación, únicamente en condiciones de aireación continua con aire de alta o baja humedad relativa. Por lo que es más importante considerar la temperatura ambiente durante dicho proceso. Las condiciones que perjudican la calidad del grano se deben monitorear periódicamente para detectar cuanto antes potenciales inconvenientes.

Un seguimiento adecuado de la temperatura y los insectos permitirá reaccionar de forma rápida y efectiva. Un aumento de la temperatura se relaciona directamente con un aumento de la actividad biológica de hongos, insectos y/o de los propios granos almacenados, todo lo cual implica pérdida de calidad.

ALMACÉN EN BOLSAS

Productos almacenados en bolsas deberán ser estivados sobre tarimas, que permitan una adecuada ventilación y rotación de estos.

Importante:

– Mantener en buen estado los envases

– Ambiente seco

– Control de plagas

CONTROL DE PROCESO DE PRODUCCIÓN

Elaboración de alimentos: la molienda de los granos y el mezclado de los alimentos es un punto de control importante donde ocurren problemas que pueden afectar la performance de los animales.

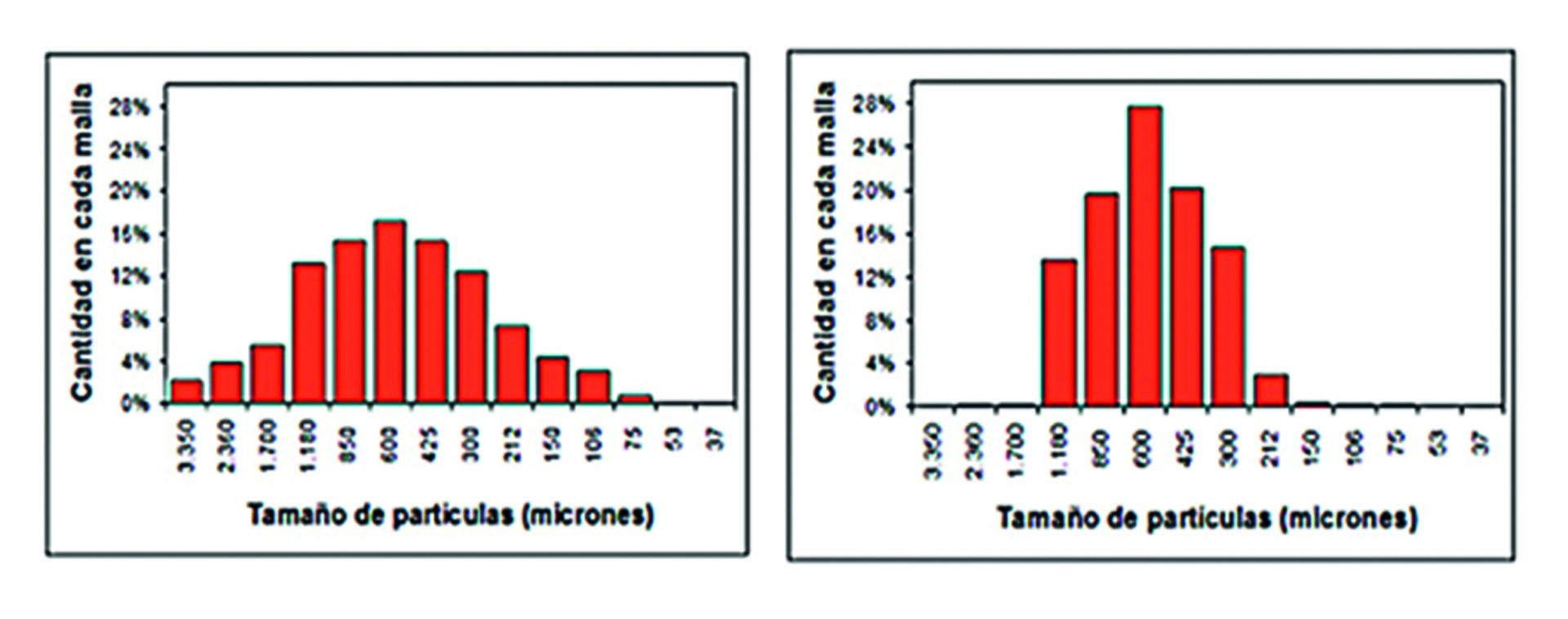

El proceso de molienda consiste en la reducción del tamaño de partícula, aumentando el área de superficie de una partícula para favorecer la acción enzimática y obtener una máxima digestión. Esto es importante ya que se produce una mejora en la digestibilidad de alimento y conversión a Kg de Peso Vivo. Para obtener estas mejoras, es ideal lograr un valor de granulometría entre 650-750 micras. Si bien el tamaño de partícula promedio es importante, no es suficiente información para afirmar que se está realizando una molienda eficiente, es necesario además establecer el desvío de las partículas, donde el menor desvió indicara una mayor uniformidad y viceversa.

En las dos muestras se puede observar una granulometría dentro de los valores deseados, sin embargo, la muestra de la izquierda presenta una mayor desviación estándar; es decir la muestra de la derecha presenta una mejor granulometría ya que posee valores más homogéneos en toda la muestra lo cual se traducirá en mejores rendimientos productivos.

El tamaño de partícula afecta a la conversión alimenticia en la fase de engorde, en una relación de cada 100 micras que se reduce el tamaño de partícula se mejora la eficiencia alimenticia en 1,3 %. William N. 2008

Las desventajas de una inadecuada molienda es que se pueden incrementar la proporción de partículas gruesas o muy finas (polvo) produciendo mayor contaminación y pérdidas por desperdicio, el mezclado no resultaría homogéneo y, en el caso de partículas muy finas, puede llegar a generar en el animal patologías que perjudican el desempeño de los animales, como ulceras a nivel del esófago y estómago (García-Contreras et. al. 2012), debido a una mayor secreción de pepsina y de ácido clorhídrico por el estómago.

Tamaño de partícula y rangos de distribución de dos muestras de maíz.

MEZCLADO

El tiempo de mezclado óptimo, es el tiempo mínimo que requiere la mezcladora para alcanzar una uniformidad de mezclado aceptable. Debe medirse en cada mezcladora al menos dos veces al año y ser una actividad rutinaria en cada fábrica de alimentos balanceados (Behnke et al., 1997). Debido a que es afectado por muchas variables como el tipo de mezcladora, el diseño, el desgaste de las piezas activas y el llenado de la mezcladora. Esto constituye la causa más común de la baja uniformidad de mezclado.

Un mal mezclado produce una reducción en la uniformidad de la mezcla y una disminución en los rendimientos productivos, donde un tiempo de mezclado optimo ronda en los 5,5 min (Groesbeck et al., 2007).

Se recomienda adicionar primero los granos, seguido de las fuentes de proteínas, y por ultimo los aditivos y antibióticos

Un coeficiente de variación de mezclado no debe ser superior al 10%. Rangos entre el 5 y el 10% de variación es lo esperable en las mezcladoras convencionales a cintas o paletas.

Se suele observar equipos mezcladores con variaciones hasta de un 20% o más, Esto puede ocurrir por falta de tiempo de mezclado o carga inadecuada en la mezcladora.

CONCLUSIÓN

El objetivo del almacenamiento de los granos debe ser preservarlos por períodos medio-largos sin que se deteriore la calidad, ni la inocuidad con que han sido cosechados, para maximizar la calidad de los alimentos de alto valor agregado que derivan de ellos. Se deben guardar limpios, secos (13.5% humedad de recibo) y sin daño mecánico. Para esto, se debe considerar el acondicionamiento, el almacenamiento y el control de calidad de granos durante esta etapa.

La transformación de diferentes materias primas en alimento balanceado con las tecnologías disponibles de molienda para reducir las partículas a un tamaño aceptable, bajo CV, mezclado uniforme en un tiempo mínimo, permiten expresar el potencial genético y mejorar los desempeños de nuestros animales en busca de una mayor eficiencia en la producción.